HMI con Python

Crear un enlace desde HMI hasta PLC SIEMENS

Esto se consigue gracias a la programación con Python.

Pycharm : Es el ID de Python ; Digamos que es el programa donde se programa en Python (El editor)

Qt Designer: Es el editor grafico , donde se insertan las imágenes , botones , tablas y demás partes graficas para crear el (HMMI)

SNAP7; Es la pasarela entre Python y PLC

ELEMENTOS DE LA PANTALLA PRINCIPAL

ESCRITURA DE VARIABLES:

En esta Pantalla del HMI se puede escribir en el variador los parámetros de:

ACELERACIÓN: 3sg

DECELERACIÓN :3sg

INTENSIDAD DEL MOTOR: según el motor que se monte en este caso 3,3 A

TENSIÓN DEL MOTOR : 220V Al ser un motor antiguo en la placa de características marca esta tensión de servicio en trifásico y en triangulo.

PAR MOTOR: El par motor es la fuerza que ejerce el motor en el eje de transmisión y rotación del motor a la carga (Nm)

VELOCIDAD; Asignada del motor ; normalmente la velocidad de un motor trifásico asíncrono es 1500 rpm - el deslizamiento que es la diferencia entre la velocidad de sincronismo y la del rotor, en un motor de cuatro polos de bobinas en el estator será +- 1450 rpm

y en la placa de características de un motor es la Velocidad nominal del motor.

POTENCIA: 0,37 KW ; Es un motor pequeño

Factor de potencia; El factor de potencia del motor es el ángulo de fase entre la tensión y la corriente (cosφ). cos phi (φ) se utiliza, entre otros fines, para calcular el consumo de potencia de un motor. El consumo de potencia es de gran importancia para las bombas.

FRECUENCIA; 50Hz

VELOCIDAD MAX DEL DRIVE: Este parámetro es relevante a la velocidad que quiero que de el variador al motor (la máxima)

este variador puede aportar una velocidad a un motor de hasta casi 3000rpm , Con este parámetro le puedo decir que solo coja

100rpm o lo que quiera.

PARAMETROS DE LECTURA :

Son los parámetros del motor como: VELOCIDAD, INTENSIDAD, POTENCIA, TENSIÓN etc.

Además de estos también son los parámetros de ; ACELLERACIÓN , DECELERACIÓN ,VELOCIDAD DEL VARIADOR

COMO SE UTILIZA : Hay que pulsar (Leer) y después el pulsador de (ENVIAR) de esta manera se cargan los datos en el buffer del PLC y a continuación los representa el (HMI)

PANTALLA ; MANUAL

En la pantalla MANNUAL , E puesto unos botones azules de : MARCHA DERECHA y MARCHA IZQUIERDA,

Un cursor, al moverlo aumenta o disminuye la velocidad hasta alcanzar la máxima que tenga puesta el variado como explico en el video.

El botón RESET FALLOS , Elimina los fallos siempre que se hayan resuelto, eje: Después de rearmar la parada de emergencia o para quitar un fallo de sobrecarga.

Abajo del botón RESET FALLOS e representado una tabla con las diferentes magnitudes que tomaran valores cuando arranque el variador y el motor.

Por ultimo, e generado una tabla para mostrar los estados .

En condiciones normales de funcionamiento estará encendido el led de; (Condiciones de Seguridad OK) y el :

Estado Convertidor OK.

PORTADA ; ALARMA

Otro de Roset fallos para eliminar los fallos que se ocasionan y necesitan un roset antes de volverlo a poner en marcha.

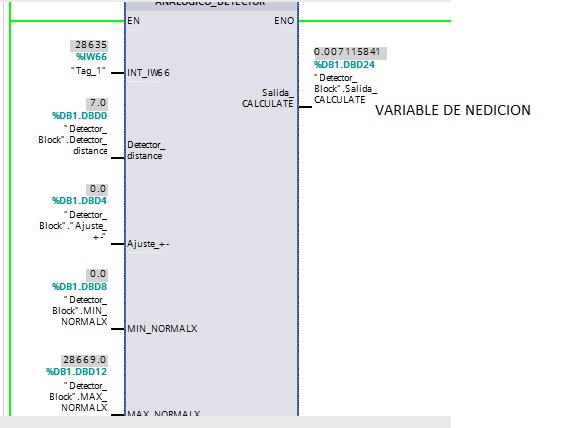

SEÑAL ANALOGICA DE (0 a 10 V)

Fotogalería

Fotogalería

PROGRAMA EN (SCL)

Sé el primero en leer nuestras novedades

Carlos

Mecatronica

Creo proyectos de automatismos para facilitar el trabajo y recortar los tiempos de parada en fabrica. Mediante la optimización de programas y HMI. .Contácteme Deja un comentario o sígueme en la red¿Quieres saber más sobre mi trabajo o sugerir un artículo? Déjame un comentario con tu consulta o sugerencia, un saludo.Contácteme...

Programador de mejora continua

PROGRAMADOR DE MEJORA CONTINUA.

El Programador de mejora continua esta constituido por un panel de metacrilato. Sobre el que se encuentra un automatismo, formado por elementos de mando y elementos de información, con los que se efectúan las maniobras de conexión y des conexión de cargas que constituyen el circuito de fuerza.

En definitiva es un cuadro eléctrico, con su circuito de fuerza y de mando al que se le han añadido (salidas) : Elementos de mando y salidas utilizadas como elementos de información.

OBJETIVOS DE ESTE PROYECTO

El objetivo de la realización del programador de mejora continua es:

1: Poder mejorar procesos de fabricación mediante la programación eje:

Cuando se trabaja en mantenimiento pueden surgir un sinfín de averías

como fallo de detectores que impidan que un proceso entre en funcionamiento, por esa razón necesitamos la mayor información posible de las condiciones en las que se encuentra dicho proceso. Una de las maneras de saber el por que algo no arranca es poner avisos en la pantalla (HMI) eje: Cuando hay una parada de emergencia pulsada. si hay diez paradas de emergencia seriadas a lo largo de un proceso. Seria mas fácil y ahorraríamos mas tiempo sabiendo cual de las 10 es la que esta enclavada.

2: Implantar procesos de continuidad en un proceso de fabricación eje:

Si tenemos una maquina, la cual procesa un producto y lo tiene que dar salida; necesitaremos una cinta de salida, la cual necesita unas condiciones para que entre en marcha y a la que podremos variar la velocidad en función de la demanda de producto que sale de la maquina.

3: Implantar elementos de información para mejoras un proceso de fabricación eje:

Montando un encoder en un motor : detector de posición angular, que mediante la generación de pulsos por vuelta podemos definir en que posición esta un objeto que se desplaza sobre un husillo.

4: Como elemento o dispositivo de practica para formar al personal de mantenimiento en una fabrica.

Por todas estas razones este dispositivo ayudaría a mejorar la calidad del mantenimiento y a optimizar los tiempos de paradas reduciéndolos considerablemente.

Fotogalería de Materiales

Lista de Precios

Primer servicio

Realización del Programador de mejora continua El programador esta formado por los materiales antes descritos, en caso de requerir otros materiales como : otro PLC otro variador de frecuencia u otra HMI póngase en contacto atrevas del telefoneo :+34636215550.

El plazo de entrega son 30 días desde que se realice el pedido.

1850 €

PROGRAMADOR DE MEJORA CONTINUA

Contacto

Mecatronica Industrial

(+34) 636215550

carlipodes@hotmail.com

@facebookpage

LA AUTOMATIZACIÓN EN BLOQUES

La automatización en bloques

La optimización de la programación nos lleva a la creación de bloques de función.¿Que es un (FB) y para que se utiliza?Son bloques programables , es decir programas dentro de un programa, este FB genera un DB de instancia; Es decir un bloque de datos donde se almacenan las variables del FB. Se pueden utilizar varios FB al mismo tiempo, variando las entradas el FB.

HUSILLO CONTROLADO POR UN CONTADOR RÁPIDO (HSC)

PROGRAMA

El programa esta compuesto de dos partes ; La primera es la lectura de los parámetros de distancias del contador rápido , primero en pulsos , segundo en vueltas y tercero la distancia en mm. Nota: todos estos parámetros dependen de ;

1: el tipo de encoder 2: El ancho de rosca del Husillo.

Escriturara: El programa que he realizado escribe la posición en mm del Husillo ; Es decir si tengo un conjunto Husillo cuya pieza roscada se encuentra en el centro que seria la posición (0) poniendo el valor en la casilla ( nuevo valor) y pulsador Nuevo valor puedo cambiar la distancia relativa de esa posición; Es decir puedo dar la distancia que necesite tanto en positivo como en negativo ejem: (+ 215 mm ) o (-215) como veis en la imagen de arriba si la distancia es positiva, la pieza roscada se desplaza hacia la derecha y si es negativa hacia la izquierda.

Otra de las cualidades de este programa ; Guarda la distancia , Si hay un corte de luz o se reinicia el PLC o se pasa a stop ; El programa que he realizado es capaz de guardar la distancia en (mm) de la pieza roscada del Husillo.

////***********************************************************************************************/////

El programa consta de : 1: FB del contador rápido. 2: FB del husillo 3: pantalla con variables de lectura y escritura .

A continuación os muestro imágenes con explicaciones de este proyecto, como la pagina donde podéis adquirirlo por 5€

////***********************************************************************************************////

HMI HUSILLO

CONCLUSIONES DE ESTE PROYECTO: El objetivo ha sido la optimización de varias funciones de programación en un solo (FB) como: lectura en milésimas de la posición del husillo, poder variar esa posición en cualquier momento, hacer que la variable de medida del encoder sea remanente , incluso en un corte inesperado de luz y poder utilizar este (FB) Bloque de función con cualquier encoder, distinta rosca de Husillo y con los contadores rápidos que quieras (HSC) ;Solamente cambiando la ID HW (Identidad de hardware.

Este proyecto esta creado para facilitar la programación y conseguir agrupar programas que en si están relacionados en un solo Bloque.

SINAMICS G120 SINA PARAN

SINA PARA G120

1: Lectura y escritura de parámetros del motor.

2: visualización de magnitudes como: Intensidad, Rpm, tensión etc:

3:Dinamismo a la hora de integrar este programa para cualquier variado SINAMICS G120.

4: Compatibilidad con otras CPUS como 1500, 1200,300.

5: Avisos y estados integrados en el programa.

6: Rearme automático del variador .

Todo esto en un solo bloque: DRIVE G120

IMÁGENES DE PROCESO

COMUNICACION S7 PUT / GET

PUT/GET

AJUSTES EN PLC

Adquiere el programa por un precio de 5€, la comunicación es

bilateral entre una cpu 1214 y otra cpu 315 2pn dp en proyectos separados la 1200 con tía portal y la 300 con s7 tradicional.

EXPLICACIONES DEL PROYECTO (PUT/GET ) DESDE UNA CPU 1200 COMUNICA A UNA CPU 300 DISTINTOS PROYECTOS

OPEN USER COMUNICATION

EXPLICACIONES DEL PROYECTO (TSEND/TRCV ) DESDE UNA CPU 1200 COMUNICA A UNA CPU 300 DISTINTOS PROYECTOS

COMUNICACION BLOCK

INTERCAMBIO DE DATOS DISTINTOS PROYECTOS 2( PLC) 1(G120)1(HMI)

Este programa esta basado en el intercambio de datos en distintos proyectos

COMUNICACIÓN BIDIRECCIONAL

T_SEN , T_RCV , comunicación (TCP) El enlace entre ambos equipos no va a estar configurado en el hardware de ninguno de los equipos.

Como muestro en la imagen la comunicación se va a desarrollar en proyectos y programas separados.

1: En SIMATIC MANEGER esta la CPU 315-2PN DP y el variador G120) . he creado un programa que envía datos que recoge del variador taha la otra CPU 1214 , representando los datos en la pantalla HMI que junto con la CPU 1214 esta creado en TIA PORTAL.

2: Envió de la orden de marcha al variador y la consigna de velocidad, desde la (HMI) al PLC 1214 y de este al PLC 315.

3; Los datos que revivo son: VELOCIDAD, INTENSIDAD , PAR MOTOR, se están enviando constantemente.

BLOQUE DEL VARIADOR + HMI

BLOQUE DE ENVIO Y RECEPCIÓN EN SINAMIC MANAGER

COMUNICACIÓN TSEND/TRCV new

Servicios

MEDIDOR DE ESPESORES METALICOS

Cuando se pulsa el botón de MARCHA EN AUTOMATICO y con inicio de calibración ; El husillo se desplaza 20mm hacia la derecha y retorna a su posición inicial , en ese momento hace la calibración que es una estimación de los 21 valores que mide coge el mas alto; En ese momento inicia el barrido hacia adelante midiendo 117 valores , los ordena de mayor a menor y los guarda en un DB hace la comparación con el valor de calibración , la diferencia es el valor que sobra.

Al mismo tiempo y sin ordenar los valores se representa una grafica , esta dice el valor que hay que reducir para que el valor de referencia de calibración y el malo sean iguales.

De esta manera habremos reducido hasta conseguir una relativa planicidad en nuestra pieza +- centésimas de milímetro.

AJUSTES DETECCIÓN Y CALIBRACIÓN

Características

El medidor de espesores metálicos, esta formado por:

1: Husillo de bolas, tuerca del husillo.

2: chumaceras laterales que sustentan el husillo.

3: Guía de deslizamiento y patín de guía.

4: Acoplamiento eje del husillo con motor.

5: Motor paso a paso.

6: Soporte detector.

7: Detector analógico; 0a10vdc

VALORES DE VOLOCIDAD Y DISTANCIA EN AUTO/MANNUAL

MOVIMIENTOS EN MANUAL

Movimientos hacia adelante y hacia atrás con consigna de velocidad, grafica representativa de valores y consigna de medida en tiempo real